紫蜂定位经过多年的数据模型观察,也通过诸多实际应用案例总结发现,当下化工厂在使用人员定位系统的前后工作场景的变化,我们通过这些对比可以清晰的了解到人员定位系统在化工厂应用的重要性!

一、应用前:传统化工厂安全管理的痛点

人员位置“盲区”风险

场景:在大型罐区、反应釜等高危区域,人员进出依赖人工登记或监控摄像头,存在漏检、伪造记录风险。

隐患:作业人员误入有毒气体泄漏区、高温高压区时无法及时预警,事故追溯依赖目击者证词,准确性低。

巡检流程“形式化”

问题:巡检路线、停留时间依赖纸质记录,易出现抄近路、代签等违规行为,无法验证实际巡检质量。

案例:某化工厂因巡检人员未按规定检测管道压力,导致阀门破裂,造成3小时停产,直接损失超50万元。

应急响应“迟缓低效”

现状:突发事故时,需通过广播或电话逐级上报,无法快速定位受困人员,逃生路线规划依赖经验判断。

数据:统计显示,传统模式下从事故报警到救援队抵达现场平均耗时15分钟,错过黄金救援时间。

资源调度“粗放低效”

挑战:车辆、设备位置不透明,跨区域协作效率低,设备闲置率高达30%。

二、应用后:智能化定位系统带来的变革

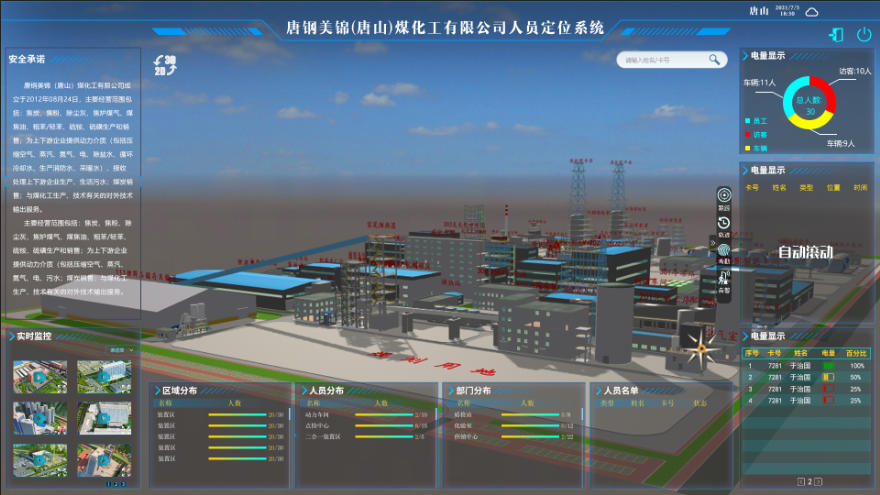

实时位置监控:消除“盲区”风险

技术方案:部署UWB(室内30cm精度)与RTK卫星定位(室外厘米级),覆盖全厂区。

功能升级:电子围栏自动划分危险区域(如储罐区、有毒气体区),触发越界报警并联动声光警示;

实时显示人员分布热力图,高危区域超员时自动预警。

效果:某化工厂引入系统后,误入禁区事件下降92%,事故追溯效率提升80%。

智能巡检管理:从“形式化”到“数字化”

技术实现:巡检任务自动下发至终端,强制按预设路线执行;停留时间、检测数据实时上传,异常数据触发复查指令。

案例:某企业通过轨迹回放发现某员工连续3天未检测关键阀门,及时更换责任人,避免潜在泄漏事故。

应急响应:从“经验驱动”到“数据驱动”

功能升级:SOS一键报警功能:触发后自动推送位置、环境数据至指挥中心;

系统自动规划最优逃生路径,同步至受困人员终端。

数据对比:救援响应时间从15分钟缩短至5分钟,人员存活率提升40%。

资源调度优化:从“人找设备”到“设备找人”

技术应用:叉车、运输车安装定位标签,调度中心实时查看空闲车辆位置;

基于路径规划算法减少重复运输,车辆利用率提升35%。

三、核心对比维度与量化成果

|

对比维度 |

应用前 |

应用后 |

量化提升 |

|

危险区域管控 |

人工巡查,漏检率>20% |

电子围栏自动报警,漏检率<2% |

事故率下降85% |

|

巡检合规率 |

纸质记录,合规率约65% |

数字化验证,合规率达98% |

违规行为减少90% |

|

应急响应速度 |

平均15分钟 |

平均5分钟 |

救援效率提升200% |

|

车辆调度成本 |

月均闲置成本8万元 |

闲置成本降至2万元 |

资源利用率提升60% |

紫蜂定位认为,人员定位系统在化工厂的应用,不仅将安全管理从“事后追责”转变为“事前预防”,更通过数据闭环驱动生产流程优化。这种“人-机-环境”的深度协同,标志着化工行业从传统制造向智慧化、可持续化运营的跨越式升级。